La Terre naturelle de Soufflenheim se distingue des autres argiles à travers sa teinte jaunâtre après la cuisson et ses légères irrégularités sur la surface des moules. En effet, les zones non émaillées peuvent être rugueuses mais cela n’altère en rien la qualité du produit.

La Terre de Soufflenheim est un matériau entièrement naturel qui permet à la fois une cuisson saine, une cuisine facile et une cuisine saveur.

Le tressaillage (craquelures sur le vernis) est tout à fait normal et est nécessaire pour assurer la résistance (la dilatation) et la solidité de la pièce à la chaleur.

Carrière d’argile

L’argile utilisée provient de la forêt de Haguenau. Terre de Soufflenheim. Elle est l’aboutissement de la décomposition de roches riches en feldspath. Sa structure faite de feuillets confère une propriété particulière qui est sa plasticité.

L’argile est extraite sous terre de 6 à 8 mètres de profondeur. Les travaux s’étalent sur une durée de 4 semaines et s’entreprennent environ tous les 15 ans. Après les travaux, la carrière est remise en état.

Préparation de l’argile

L’argile cherchée à la carrière est stockée à la cave, ramollie avec de l’eau selon les cas.

Elle passe ensuite dans une machine purificatrice appelée malaxeur qui la broie à l’aide de deux tambours, la font tomber sur un vis sans fin qui la découpe et la pousse dans un cylindre obstrué à l’avant par un tamis plus ou moins fin qui arrêtera les cailloux, les morceaux de bois et les petites racines …

La terre sort du malaxeur en forme de pain soit carré ou en rondin et est prête à l’emploi.

Enfin, la terre du tournage est préparée par le potier, celui-ci la pétrie avant de l’utiliser au tour de façon à la désaérée.

Tournage

L’argile est placée sur un tour.

D’une simple boule de pâte la main experte du potier façonne l’argile pour en faire le moule voulu.

Cette étape demande une grande habileté et un savoir-faire hors du commun. Pour faire des moules identiques, le potier s’aide des gabarits de hauteurs pour avoir des repères lors de la réalisation de la forme.

Pendant le tournage, l’argile est régulièrement aspergée d’eau pour garder son élasticité.

Calibrage

Une pâte argileuse très molle est étalée contre la surface d’une moule rotatif en plâtre sec. Un calibre profilé enlève l’excèdent de pâtes et laisse à la surface du moule l’épaisseur voulue pour constituer la pièce.

Finition

Elle permet d’arrondir les bords et de fermer certaines traces résiduelles sur les bords de la pièce.

La poterie applique sa marque de fabrique à l’aide d’un tampon pour garantir une fabrication maison et artisanale.

Engobage

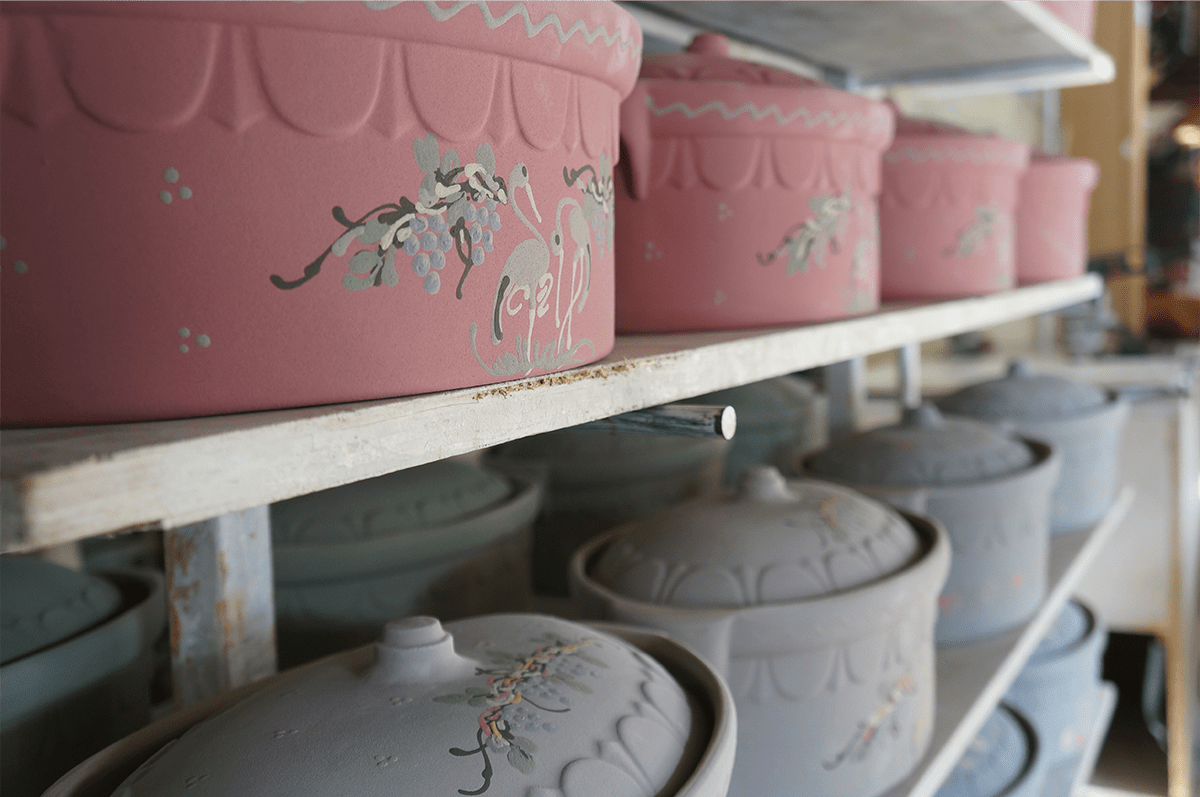

L’engobage consiste en l’application d’une fine couche d’argile colorée (engobe) pour donner une teinte de fond à la poterie. Le moule est plongé dans l’une de ces couleurs ou pour certains moules on utilise une louche pour verser sur les parois.

Décoration

Après le séchage de la couleur de fond, les décors multiples sont appliqués à l’aide d’un barolet (récipient en terre cuite muni d’une plume d’oie).

Les motifs peuvent être propres à la maison ou être issus de commandes particulières d’un client.

Séchage

Séchage naturel dont le temps dépend de la taille des pièces (1 à 3 semaines).

VERNISSAGE

La pièce est trempée dans un vernis blanc avant cuisson qui se vitrifie à mille degrés et donne l’éclat à nos couleurs.

Montage du four

Les pièces sont posées sur une plaque réfractaire et empilées sur plusieurs niveaux à l’aide de support.

La cuisson

La poterie est cuite en monocuisson pendant 15 heures à mille degrés.

Défournement

Pour l’ensemble de l’équipe, le défournement est toujours un moment important. C’est l’aboutissement de tout un processus et c’est toujours une surprise de découvrir le résultat. C’est un grand moment de joie et de fierté.

Tous les articles sont contrôlés un par un pour voir s’ils ne présentent aucune anomalie : fissures ou autres défauts. On tapote légèrement la pièce pour entendre un son clair.